¿Qué es la cultura Kaizen? Cómo construir hábitos de mejora diaria en manufactura

Felipe Borja

Co-founder & CEO

Introducción

En manufactura, invertir en automatización, equipos y herramientas digitales es solo parte de la ecuación. La forma en que las personas, a todos los niveles, piensan y abordan su trabajo importa tanto como la tecnología. Cuando la mejora depende de proyectos especiales o talleres puntuales, los avances rara vez se sostienen — y los viejos hábitos vuelven cuando la iniciativa termina.

La cultura kaizen ofrece un camino diferente. Integra la mejora continua en las rutinas diarias, empoderando a los equipos de primera línea para identificar problemas, probar soluciones y construir mejores prácticas — turno a turno. Esta guía explica qué significa la cultura kaizen, cómo construirla paso a paso, las herramientas que la sostienen y por qué las plataformas de operaciones conectadas marcan la diferencia entre esfuerzos temporales y cambio duradero.

¿Qué es la cultura Kaizen?

Kaizen — un término japonés que significa "cambiar para mejorar" — representa una mentalidad organizacional donde todos, desde operadores hasta líderes de planta, comparten la responsabilidad de mejorar los procesos. En una cultura kaizen:

- Los problemas se tratan como oportunidades de mejora, no como fallas

- Los cambios pequeños e incrementales se priorizan sobre las grandes transformaciones

- La mejora ocurre donde se realiza el trabajo — en el piso de planta

- Los trabajadores de primera línea son incentivados a aprender, experimentar y compartir sus observaciones

A diferencia de las iniciativas de mejora de arriba hacia abajo, la cultura kaizen adopta un enfoque de abajo hacia arriba. Empodera a operadores, técnicos y supervisores para detectar ineficiencias, desperdicios y riesgos de seguridad como parte de sus rutinas diarias. Incluso mejoras modestas — mejor ergonomía en una estación, una secuencia de movimientos reducida, un checklist de inspección más claro — generan beneficios acumulativos significativos cuando se repiten en diferentes líneas, turnos e instalaciones.

El resultado es un lugar de trabajo donde la mejora no es un evento, sino un hábito.

Cómo construir una cultura Kaizen en manufactura

Construir una cultura kaizen no sucede de la noche a la mañana. Requiere esfuerzo deliberado en varias dimensiones.

Empieza con el compromiso del liderazgo

Los líderes marcan el tono. Cuando supervisores y gerentes visitan regularmente el piso de planta, observan el trabajo y se relacionan con los equipos de primera línea, demuestran que la mejora importa en todos los niveles. Estas caminatas por el piso de planta — conocidas como Gemba walks — demuestran compromiso a través de la presencia, no solo de las políticas.

Los líderes que hacen preguntas, escuchan preocupaciones y actúan sobre la retroalimentación crean un entorno donde la mejora continua puede echar raíces.

Alinea la mejora con los objetivos operacionales

Los esfuerzos kaizen generan más valor cuando se conectan con los objetivos centrales: mejora en seguridad, reducción de defectos, entrega a tiempo, reducción de desperdicios y confiabilidad de equipos. Sin esta alineación, las actividades de mejora corren el riesgo de desconectarse de los resultados que importan.

Los equipos de primera línea deben entender cómo sus mejoras contribuyen al desempeño general de la planta. Esta conexión da propósito al trabajo de mejora diario y hace que los resultados sean medibles.

Empodera a los equipos de primera línea

Las personas más cercanas al trabajo están en la mejor posición para identificar oportunidades de mejora. La cultura kaizen requiere dar a operadores y técnicos canales claros para plantear inquietudes, enviar ideas de mejora y participar en la resolución de problemas.

Esto significa proporcionar vías simples para capturar observaciones, reservar tiempo para la resolución de problemas entre turnos y asegurar que las ideas sean reconocidas y atendidas — no solo recolectadas.

Estandariza el proceso de mejora

Sin estructura, los esfuerzos de mejora se vuelven caóticos. Un flujo de trabajo kaizen consistente mantiene la disciplina del proceso:

- Identificar el problema — ¿Qué está ocurriendo? ¿Dónde?

- Analizar causas raíz — ¿Por qué está ocurriendo?

- Probar una solución — ¿Qué cambio podría funcionar?

- Estandarizar lo que funciona — ¿Cómo hacemos de esto la nueva norma?

- Compartir el aprendizaje — ¿Quién más puede beneficiarse?

Esta estructura refleja el modelo de mejora continua que las organizaciones de manufactura efectivas siguen: un ciclo repetible donde cada mejora se construye sobre la anterior.

Desarrolla habilidades con capacitación práctica

Los equipos necesitan capacidades prácticas para sostener la cultura kaizen. La capacitación debe cubrir técnicas estructuradas de resolución de problemas, métodos de análisis de causa raíz, identificación de desperdicios y desarrollo de trabajo estándar.

La capacitación más efectiva es práctica y basada en aplicación. Los equipos aprenden mejor resolviendo problemas reales en su propio piso de planta, no estudiando teoría en un salón.

Reconoce y refuerza el comportamiento de mejora

La sostenibilidad requiere refuerzo. Reconoce ideas durante las reuniones diarias — no solo los resultados exitosos, sino también el esfuerzo de identificar problemas y proponer soluciones. Comparte historias de mejora entre equipos. Cuando las personas sienten que sus contribuciones son valoradas, la mejora gradualmente se convierte en parte natural del trabajo.

Eventos Kaizen vs. cultura Kaizen diaria

Muchos equipos de manufactura están familiarizados con los eventos kaizen — talleres enfocados donde equipos multifuncionales trabajan intensivamente en un problema específico durante varios días. Estos eventos pueden entregar resultados rápidos: mejoras visibles, colaboración entre áreas e impulso.

Sin embargo, los eventos kaizen por sí solos no son suficientes para construir un cambio cultural duradero. Al terminar el evento, los viejos hábitos suelen regresar porque:

- La participación se limita a un grupo pequeño

- Las mejoras pueden ser temporales sin refuerzo continuo

- Los equipos pueden ver la mejora como "trabajo especial" en lugar de trabajo diario

La transición de eventos puntuales a una cultura kaizen diaria ocurre cuando:

- La identificación de problemas se vuelve parte del trabajo rutinario

- Las mejoras pequeñas ocurren con frecuencia, no solo durante eventos formales

- Los equipos revisan el progreso regularmente en reuniones diarias o de turno

- El seguimiento de las acciones de mejora es consistente y visible

Los eventos kaizen siguen siendo valiosos como aceleradores, pero la cultura sostenible requiere que la mejora se integre en las operaciones diarias.

Cómo se ve la cultura Kaizen en el piso de planta

Cuando la cultura kaizen se arraiga, el piso de planta se transforma de manera tangible:

Mayor seguridad — Los trabajadores identifican proactivamente peligros y cuasi-accidentes. Las estaciones de trabajo se vuelven más limpias, seguras y ergonómicas. El cumplimiento mejora y las tasas de incidentes disminuyen.

Mejor calidad y menos desperdicio — Los problemas se abordan en su origen. Menos defectos y menos retrabajo significan menos scrap y menos quejas de clientes. La calidad se convierte en responsabilidad del equipo de primera línea, no solo de un departamento.

Mayor confiabilidad de equipos — Los operadores detectan problemas de equipos tempranamente, haciendo que el mantenimiento preventivo sea más efectivo y reduciendo el tiempo de inactividad no planificado. Cuando las máquinas funcionan de forma confiable, la producción se vuelve estable y predecible.

Mayor compromiso de los colaboradores — Cuando las personas ven que sus ideas son valoradas e implementadas, el compromiso aumenta. Los equipos se apropian de sus procesos, la productividad mejora y la retención se fortalece.

Mayor resiliencia — Las organizaciones con culturas kaizen fuertes se adaptan más efectivamente a nuevos productos, fluctuaciones de volumen y cambios de proceso. La mejora continua construye la capacidad adaptativa que las operaciones de manufactura necesitan.

Herramientas que respaldan la cultura Kaizen

Las herramientas correctas proporcionan estructura y consistencia para los esfuerzos kaizen.

Herramientas de resolución de problemas

La resolución estructurada de problemas evita que los problemas se repitan. Técnicas como los 5 Por qué, PDCA (Planificar-Hacer-Verificar-Actuar), resolución de problemas A3 y diagramas de espina de pescado guían a los equipos a través de un pensamiento disciplinado — desde la identificación del problema hasta la solución verificada.

Trabajo estándar

El trabajo estándar define la mejor forma actual de realizar una tarea: pasos claros, consideraciones de seguridad y puntos de control de calidad. La estandarización reduce la variabilidad, hace los procesos medibles y proporciona la línea base desde la cual comienza la mejora. Las auditorías de proceso verifican que el trabajo estándar se sigue de forma consistente entre turnos y equipos.

Marcos de reducción de desperdicios

Marcos como 5S (Clasificar, Ordenar, Limpiar, Estandarizar, Sostener) crean estaciones de trabajo organizadas y más seguras. El mapeo de flujo de valor identifica desperdicios a lo largo de procesos completos. Estos enfoques complementan la cultura kaizen al dar a los equipos métodos estructurados para encontrar y eliminar actividades que no agregan valor.

Medición y retroalimentación

Medir el impacto refuerza el comportamiento de mejora. Métricas como reducción de tiempo de inactividad, ahorros en costos, tasas de incidentes de seguridad, mejoras de calidad y tasas de participación de los colaboradores proporcionan evidencia de que los esfuerzos kaizen están funcionando. Ciclos de retroalimentación claros ayudan a los equipos a entender qué priorizar a continuación.

Cómo las plataformas de operaciones conectadas sostienen la cultura Kaizen

Las plataformas de operaciones conectadas abordan los desafíos estructurales que causan que muchas iniciativas kaizen se desvanezcan. Proporcionan la visibilidad, responsabilidad y consistencia que los sistemas basados en papel no pueden igualar.

Captura ideas donde se realiza el trabajo

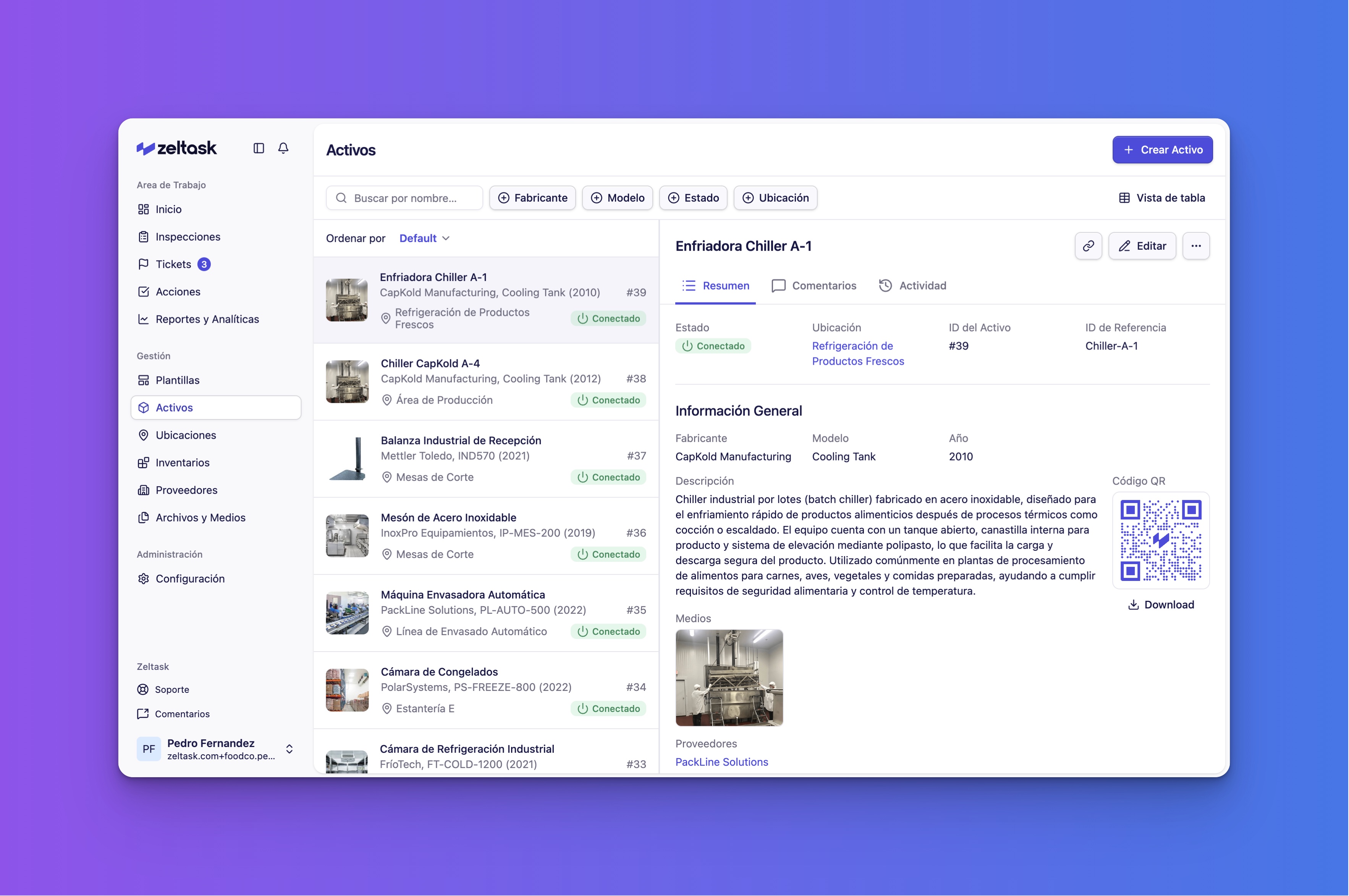

Con Zeltask, los equipos de primera línea pueden reportar problemas y enviar observaciones directamente desde el piso de planta. El módulo de Tickets permite a cualquier miembro del equipo documentar formalmente una situación — una desviación, riesgo u oportunidad de mejora — con fotos, notas y contexto. Los códigos QR en equipos y ubicaciones permiten reportar de inmediato sin interrumpir el flujo de trabajo.

Convierte observaciones en acciones estructuradas

Cuando se identifica un problema, Zeltask lo convierte en una acción rastreable con responsable claro, fechas límite, niveles de prioridad y seguimiento de estado. Las acciones pueden vincularse a activos, ubicaciones e inventarios específicos — asegurando que las ideas de mejora no queden como buenas intenciones.

La cultura kaizen depende de este seguimiento. La brecha entre identificar un problema y resolverlo es donde la mayoría de los programas de mejora fracasan.

Estandariza y verifica con inspecciones digitales

El módulo de Plantillas de Zeltask permite a los equipos crear checklists estandarizados de inspección y procedimientos que integran las mejores prácticas en el trabajo diario. Las inspecciones programadas verifican que las mejoras se estén cumpliendo. Las condiciones y activadores dentro de las plantillas pueden crear automáticamente tickets o acciones cuando respuestas específicas indican un problema — cerrando el ciclo entre observación y respuesta.

Mantiene trazabilidad en toda la organización

Cada acción, inspección y ticket en Zeltask preserva un registro completo: quién lo creó, cuándo, qué evidencia se adjuntó y cómo se resolvió. Esta trazabilidad apoya el aprendizaje organizacional, previene errores repetidos y demuestra el impacto de los esfuerzos de mejora al liderazgo.

Escala mejoras entre instalaciones

Para fabricantes con múltiples plantas, el enfoque basado en plantillas de Zeltask asegura que una mejora validada en una ubicación pueda desplegarse en otras. Procedimientos estandarizados, inspecciones recurrentes y categorías de acciones consistentes crean uniformidad sin sacrificar la flexibilidad que cada planta necesita.

Conclusión

La cultura kaizen no se trata de alcanzar la perfección — se trata de comprometerse con el progreso cada día. Cuando la mejora continua se integra en las rutinas diarias, los equipos de manufactura construyen la disciplina operacional necesaria para mejorar la seguridad, calidad, eficiencia y resiliencia con el tiempo.

La clave es ir más allá de eventos de mejora puntuales hacia un sistema donde cada trabajador de primera línea pueda identificar problemas, proponer soluciones y llevar sus ideas hasta la implementación. Las plataformas de operaciones conectadas proporcionan la estructura que hace esto sostenible a escala.

¿Quieres entender el ciclo de mejora estructurado detrás de la cultura kaizen? Lee nuestra guía sobre ¿Qué es el modelo de mejora continua? para una mirada más profunda al marco que impulsa el progreso diario en manufactura.

Escrito por

Felipe Borja

Co-founder & CEO

Felipe Borja estudió Ingeniería Comercial en la Universidad Adolfo Ibáñez de Chile y un MBA en la Universidad de Leipzig, en Alemania. En Zeltask, es responsable de todo lo relacionado con la comercialización y el trabajo con nuestros clientes.

Artículos Relacionados

Factores Causales: Cómo prevenir problemas recurrentes en manufactura

Los factores causales son las condiciones y acciones que contribuyen directamente a los problemas en manufactura. Aprende a distinguirlos de los síntomas y las causas raíz, identificarlos en el piso de planta y usarlos para construir acciones correctivas más efectivas.

¿Qué Es el Modelo de Mejora Continua? Guía para Equipos de Manufactura

El modelo de mejora continua ayuda a los equipos de manufactura a identificar ineficiencias, implementar soluciones y mantener mejores prácticas a lo largo del tiempo. Aprende cómo este enfoque estructurado impulsa la excelencia operacional y cómo las herramientas digitales amplifican su impacto.

Empoderar a los equipos de primera línea: la pieza clave de la excelencia operativa

El empoderamiento de los equipos de primera línea es clave para resolver problemas donde realmente ocurren: en la planta de producción. Este artículo explora cómo la claridad, la autonomía y los sistemas digitales convierten la observación diaria en mejora continua y resultados reales.