¿Qué Es el Modelo de Mejora Continua? Guía para Equipos de Manufactura

Felipe Borja

Co-founder & CEO

Introducción

Los equipos de manufactura enfrentan presión constante para reducir costos, mejorar la calidad y responder más rápido a las demandas cambiantes. Las grandes iniciativas de transformación a menudo prometen resultados pero luchan por lograr cambios duraderos. La brecha entre la estrategia y la ejecución diaria sigue siendo un desafío persistente.

El modelo de mejora continua ofrece un enfoque diferente. En lugar de depender de proyectos grandes e infrecuentes, construye un sistema de mejoras pequeñas y consistentes que se acumulan con el tiempo. Para los equipos de primera línea y los líderes de planta por igual, este modelo proporciona un marco práctico para identificar problemas, probar soluciones y mantener mejores prácticas.

Esta guía explica qué es el modelo de mejora continua, por qué importa para las operaciones de manufactura y cómo las plataformas de operaciones conectadas convierten los esfuerzos de mejora en resultados medibles y duraderos.

¿Qué Es el Modelo de Mejora Continua?

El modelo de mejora continua es un ciclo estructurado y repetible para mejorar procesos y eliminar desperdicios. Opera bajo un principio fundamental: las mejoras pequeñas y consistentes crean ganancias significativas de rendimiento con el tiempo.

Puedes encontrar este modelo bajo diferentes nombres: Mejora Continua de Procesos (CPI), Lean CI o ciclos de mejora basados en Kaizen. Aunque cada enfoque tiene su propio énfasis, comparten un propósito común: ayudar a los equipos a identificar problemas temprano, probar soluciones rápidamente e integrar mejores prácticas en el trabajo diario.

Lo que hace poderoso al modelo es su flexibilidad. Se aplica igualmente a operadores de máquinas, supervisores, gerentes de planta y equipos corporativos. Funciona en estaciones de trabajo individuales, a través de líneas de producción, en instalaciones completas y en redes globales. Debido a que sigue un ciclo en lugar de un camino lineal, la mejora se convierte en una disciplina continua en lugar de un esfuerzo único.

En la práctica, el modelo de mejora continua transforma la mejora de un proyecto periódico a una mentalidad diaria.

Componentes Principales del Modelo de Mejora Continua

Aunque cada organización adapta el modelo a su contexto, la mayoría sigue estos pasos fundamentales:

1. Identificar Oportunidades

La mejora comienza con la visibilidad. Los trabajadores de primera línea, supervisores e ingenieros están más cerca del trabajo y a menudo son los primeros en notar desperdicios, cuellos de botella, problemas de calidad o riesgos de seguridad.

Las rutinas estructuradas ayudan a hacer visibles estas observaciones de manera consistente. Las reuniones diarias de gestión, los recorridos por el piso de producción y las revisiones de rendimiento crean oportunidades regulares para que los equipos señalen problemas.

2. Analizar Causas Raíz

Una vez que se identifica un problema, los equipos deben entender qué lo causa. Herramientas como los 5 Por Qués, el análisis de Pareto o el mapeo de procesos ayudan a descubrir la verdadera fuente de los problemas.

3. Planificar e Implementar Soluciones

El modelo fomenta cambios pequeños y de bajo riesgo. Los equipos pueden probar una solución en una estación de trabajo o ejecutar un piloto corto antes de un despliegue más amplio.

4. Medir Resultados

Después de implementar un cambio, los equipos verifican si funcionó. Rastrean métricas relevantes—productividad, tiempo de inactividad, tasas de defectos, incidentes de seguridad o rendimiento—para evaluar el impacto.

5. Estandarizar y Mantener

Cuando un cambio entrega resultados, se convierte en parte del trabajo estándar. Los equipos actualizan procedimientos, instrucciones de trabajo y materiales de capacitación.

6. Repetir el Ciclo

La mejora continua no tiene punto final. Una vez que se resuelve un problema, los equipos identifican la siguiente oportunidad.

Por Qué el Modelo de Mejora Continua Importa para la Manufactura

Para los equipos de manufactura, el modelo de mejora continua entrega valor más allá de las ganancias incrementales de proceso:

Agilidad operacional — Los equipos pueden responder más rápido a los requisitos cambiantes.

Consistencia de procesos — Al reducir la variación, el modelo mejora la calidad.

Eficiencia de costos — Eliminar desperdicios aumenta el rendimiento.

Compromiso de los empleados — Involucrar a los trabajadores construye apropiación.

Base para la transformación — Los procesos estables son prerrequisitos para la transformación digital.

Cómo las Herramientas Digitales Fortalecen la Mejora Continua

Las plataformas de operaciones conectadas abordan muchas de las barreras que limitan los esfuerzos tradicionales de mejora.

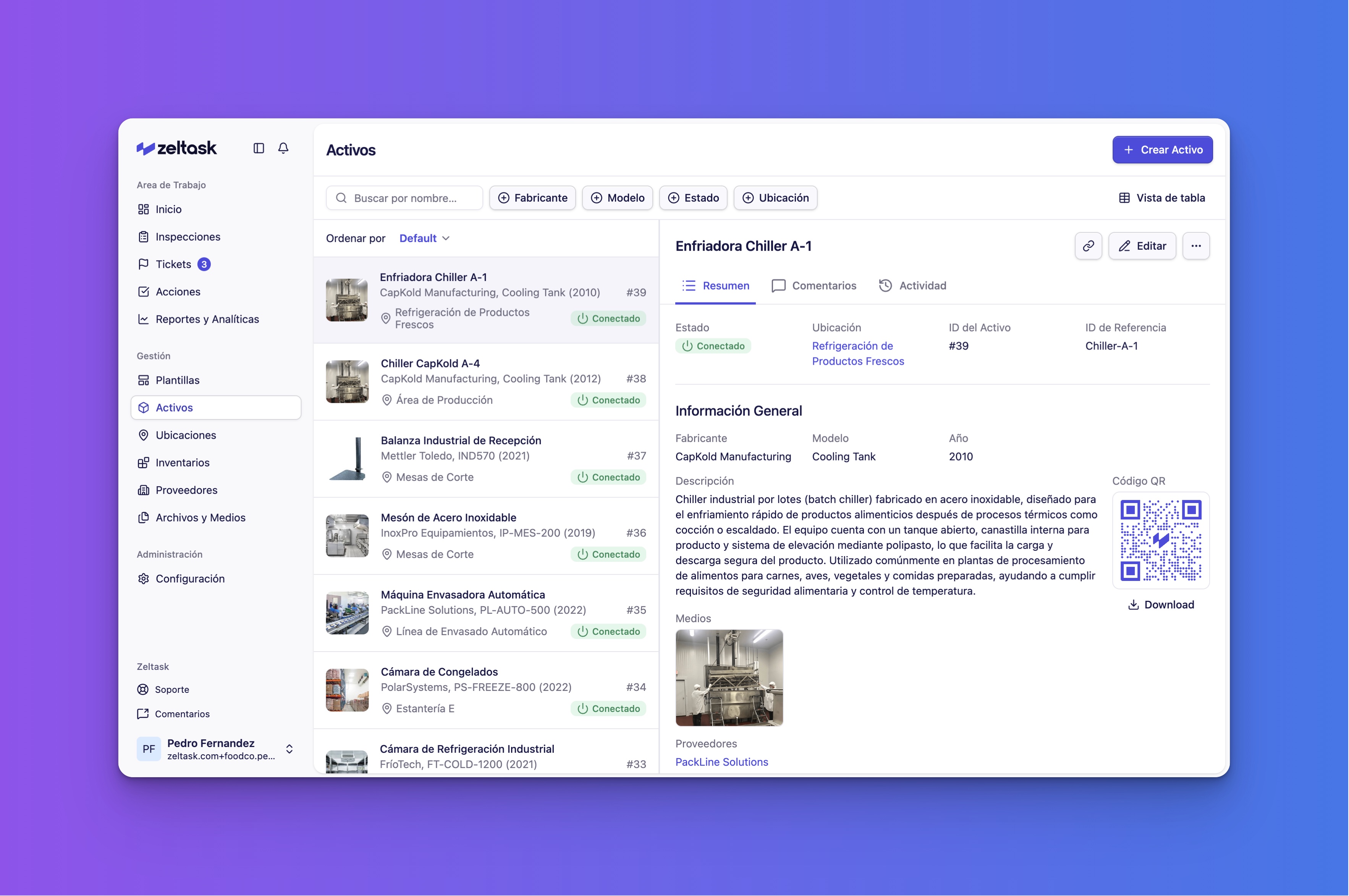

Con Zeltask, los equipos pueden crear acciones directamente desde hallazgos de inspecciones o tickets de incidentes. Cada acción tiene propiedad clara, plazos y seguimiento de estado.

El módulo de Plantillas de Zeltask permite a las organizaciones construir plantillas estandarizadas de inspección y procedimientos que aseguran una ejecución consistente en todas las ubicaciones.

Conclusión

El modelo de mejora continua proporciona a los equipos de manufactura un enfoque estructurado para identificar problemas, implementar soluciones y mantener mejores prácticas. Al enfocarse en cambios pequeños y consistentes, construye la excelencia operacional de manera incremental y duradera.

¿Listo para ver cómo Zeltask apoya la mejora continua? Agenda una demo y descubre cómo funcionan las operaciones conectadas.

Escrito por

Felipe Borja

Co-founder & CEO

Felipe Borja estudió Ingeniería Comercial en la Universidad Adolfo Ibáñez de Chile y un MBA en la Universidad de Leipzig, en Alemania. En Zeltask, es responsable de todo lo relacionado con la comercialización y el trabajo con nuestros clientes.

Artículos Relacionados

Factores Causales: Cómo prevenir problemas recurrentes en manufactura

Los factores causales son las condiciones y acciones que contribuyen directamente a los problemas en manufactura. Aprende a distinguirlos de los síntomas y las causas raíz, identificarlos en el piso de planta y usarlos para construir acciones correctivas más efectivas.

¿Qué es la cultura Kaizen? Cómo construir hábitos de mejora diaria en manufactura

La cultura kaizen transforma la mejora continua de un proyecto puntual en una disciplina diaria. Descubre cómo los equipos de manufactura construyen, sostienen y escalan hábitos de mejora usando marcos prácticos y herramientas de operaciones conectadas.

Empoderar a los equipos de primera línea: la pieza clave de la excelencia operativa

El empoderamiento de los equipos de primera línea es clave para resolver problemas donde realmente ocurren: en la planta de producción. Este artículo explora cómo la claridad, la autonomía y los sistemas digitales convierten la observación diaria en mejora continua y resultados reales.