Factores Causales: Cómo prevenir problemas recurrentes en manufactura

Felipe Borja

Co-founder & CEO

Introducción

Los equipos de manufactura enfrentan problemas todos los días: defectos, retrasos, fallas de equipos, desviaciones de calidad. El instinto natural es solucionar lo visible y seguir adelante. Pero cuando los mismos problemas se repiten una y otra vez, hay algo más profundo que no se está abordando.

La diferencia entre reaccionar ante los problemas y prevenirlos suele depender de la capacidad para entender los factores causales. Estas son las condiciones y acciones específicas que permiten que los problemas se desarrollen. Se ubican entre los síntomas superficiales que todos notan y las causas raíz profundas que requieren más tiempo para descubrir. Identificar los factores causales le da a los equipos la claridad necesaria para actuar rápido, enfocarse en los problemas correctos y detener las fallas antes de que crezcan.

Esta guía explica qué son los factores causales, cómo se diferencian de los síntomas y las causas raíz, su rol en la manufactura esbelta, formas prácticas de identificarlos en el piso de planta y cómo conducen a acciones correctivas que realmente funcionan.

¿Qué son los factores causales?

Piensa en cualquier incidente de producción como algo que tiene capas. En la superficie están los síntomas — las señales visibles de que algo salió mal. En el fondo están las causas raíz — las debilidades sistémicas integradas en la forma en que se organiza el trabajo. Los factores causales se ubican entre estas capas. Son los detonantes y condiciones específicas que convirtieron una debilidad latente en un problema activo.

En términos prácticos, los factores causales responden a la pregunta: ¿qué pasó, justo aquí, que permitió que este problema ocurriera?

Las causas raíz explican por qué un sistema es vulnerable. Los factores causales explican qué activó esa vulnerabilidad en una ocasión específica. Como están más cerca del evento, los factores causales pueden identificarse y abordarse más rápido, dándole tiempo a los equipos para investigar el problema sistémico más profundo sin permitir que el problema se repita mientras tanto.

Por ejemplo, en un entorno de manufactura, los factores causales pueden incluir:

- Una banda transportadora operando a velocidad incorrecta porque se omitió el paso de calibración durante el cambio de turno

- Una desalineación de etiquetas rastreada a un sensor que no fue limpiado según el programa de mantenimiento

- Una excursión de temperatura en almacenamiento frío porque el umbral de alerta del HVAC se configuró incorrectamente tras una actualización del sistema

- Una falla en el sellado de empaques porque la matriz de sellado no fue reemplazada al alcanzar su ciclo de vida útil

Lo que hace particularmente útiles a los factores causales es su especificidad. Cada uno apunta a una condición concreta que un equipo puede verificar y abordar — frecuentemente dentro del mismo turno.

Factores causales vs. síntomas: resolver el problema correcto

Uno de los errores más comunes en la resolución de problemas en manufactura es confundir los síntomas con los factores causales. Los síntomas son lo primero que los equipos notan — las señales medibles de que algo no está funcionando bien:

- Tasas de defectos en aumento en la inspección de final de línea

- Tiempo de inactividad no planificado creciendo mes a mes

- Cronogramas de entrega que se retrasan consistentemente

- Devoluciones repetidas de clientes por la misma línea de producto

- Operadores escalando las mismas preocupaciones a lo largo de múltiples turnos

Los síntomas te dicen que algo está mal. Los factores causales te dicen qué permitió que ocurriera.

Consideremos dos escenarios: si los cronogramas de entrega se retrasan constantemente, el factor causal podría ser un cuello de botella en el cambio de formato en una estación de trabajo específica donde la preparación toma el doble de lo documentado. Si las tasas de defectos aumentan consistentemente en el turno nocturno, el factor causal podría ser iluminación insuficiente en un punto crítico de inspección visual.

Cuando los equipos tratan síntomas en lugar de factores causales, el alivio es temporal. Reemplazar un fusible cada vez que un circuito se dispara mantiene la línea funcionando por el momento, pero ignora el factor causal — un motor sobrecargado que consume más corriente de la que el circuito fue diseñado para manejar. Hasta que alguien investigue la carga, los disparos continuarán.

Distinguir entre síntomas y factores causales asegura que el esfuerzo se dirija a resolver el problema real, no sus efectos superficiales.

Factores causales vs. causas raíz: por qué ambos importan

Los factores causales y las causas raíz están estrechamente relacionados pero cumplen funciones diferentes en la resolución de problemas:

- Factor causal: Una condición o acción que detona, sustenta o contribuye directamente al problema

- Causa raíz: La razón fundamental y subyacente por la cual el problema existe

El análisis de causa raíz (ACR) descubre problemas sistémicos. El análisis de factores causales identifica las condiciones o eventos específicos que crearon el incidente. Ambos son esenciales, y entender la distinción evita que los equipos salten a conclusiones o detengan su análisis demasiado pronto.

Un ejemplo práctico:

| Nivel | Descripción |

|---|---|

| Problema | Fallas en el sellado de empaques en una línea de producción de sopas |

| Síntoma | Contenedores con fugas descubiertos en la inspección de final de línea |

| Factor causal | La temperatura de sellado cayó por debajo de la especificación a mitad del turno |

| Causa raíz | El paso de monitoreo de temperatura fue eliminado de la lista de verificación horaria durante una revisión reciente de la plantilla |

La caída de temperatura (factor causal) causó directamente los sellos defectuosos. Pero la lista de verificación incompleta (causa raíz) es la razón por la que nadie detectó la desviación de temperatura a tiempo. Corregir solo el factor causal — restablecer la temperatura de sellado — resuelve el lote inmediato. Corregir la causa raíz — restaurar el paso de monitoreo en la lista — evita que la desviación pase desapercibida nuevamente.

Esta comprensión por capas ayuda a los equipos a:

- Evitar conclusiones prematuras

- Construir acciones correctivas que aborden tanto el detonante inmediato como la brecha sistémica

- Crear soluciones duraderas en lugar de parches temporales

El rol de los factores causales en la manufactura esbelta

La manufactura esbelta se enfoca en optimizar el flujo, eliminar desperdicios y resolver problemas antes de que escalen. El análisis de factores causales apoya cada uno de estos objetivos.

Detección temprana de problemas

Los factores causales suelen manifestarse como desviaciones menores: pequeños defectos, paradas breves, retrasos leves. Estas señales son fáciles de pasar por alto, pero críticas para detectar a tiempo. Los equipos entrenados para reconocer factores causales pueden intervenir antes de que un problema pequeño se convierta en una interrupción mayor.

Fortalecimiento del trabajo estándar

Muchas desviaciones recurrentes ocurren porque las instrucciones de trabajo son inconsistentes, poco claras o incompletas. Analizar factores causales frecuentemente revela brechas en el trabajo estándar que, una vez abordadas, eliminan categorías enteras de problemas.

Soporte a los ciclos de mejora continua

Ya sea que los equipos utilicen PDCA (Planificar-Hacer-Verificar-Actuar), resolución de problemas A3 o metodología 8D, los factores causales fortalecen la base analítica. Aportan los datos específicos y concretos que los marcos de mejora estructurada necesitan para producir resultados significativos.

Mejora de la prevención de errores

Entender exactamente cómo se desarrollan los problemas permite a los equipos diseñar mejores controles preventivos: señales visuales, verificaciones condicionales y comprobaciones obligatorias que detectan los problemas en su origen.

Reducción de desperdicios y mejora del flujo

Los factores causales revelan ineficiencias, cuellos de botella y movimientos innecesarios. Esta información alimenta directamente las actividades kaizen que atacan fuentes específicas de desperdicio en lugar de mejoras amplias y sin enfoque.

Construcción de una cultura de resolución de problemas

Cuando los equipos de primera línea están capacitados para identificar factores causales, pasan de reaccionar ante los problemas a prevenirlos. Esta mentalidad es la base de una verdadera cultura de mejora continua.

Cómo identificar factores causales en el piso de planta

Identificar factores causales requiere un enfoque estructurado. Las suposiciones al azar o depender únicamente de la intuición suelen llevar a los equipos a conclusiones erróneas. Las siguientes estrategias ayudan a los equipos de manufactura a analizar problemas de forma objetiva y precisa.

1. Observar directamente

Ir a donde ocurre el trabajo. Realizar caminatas Gemba para observar los procesos de primera mano. Buscar desviaciones del trabajo estándar, interrupciones en el flujo de materiales, dificultades de los operadores y condiciones anormales de los equipos. La observación directa frecuentemente revela lo que los datos por sí solos no pueden.

2. Escuchar a los equipos de primera línea

Los operadores y técnicos experimentan los problemas antes que nadie. Preguntar si el problema ha ocurrido antes, si algo cambió recientemente y qué hace que ciertas tareas sean difíciles. Los conocimientos de primera línea son frecuentemente el camino más rápido para identificar factores causales.

3. Revisar datos operacionales

Estudiar datos históricos en busca de patrones: tendencias de tiempo de ciclo, variaciones en el rendimiento de máquinas, diferencias entre turnos, picos en tasas de defectos. Los registros de mantenimiento, los resultados de inspecciones y los reportes de producción frecuentemente contienen pistas que apuntan hacia factores causales recurrentes.

4. Mapear la línea de tiempo de eventos

Reconstruir la secuencia de eventos que llevaron al problema. Una línea de tiempo ayuda a los equipos a identificar qué condiciones o acciones estaban presentes en el momento en que se desarrolló el problema y cuáles no. Esta técnica visual separa la correlación de la contribución.

5. Usar herramientas de análisis estructurado

Las herramientas de análisis lean ayudan a los equipos a evaluar sistemáticamente los factores potenciales:

- 5 Por qués — Preguntar "por qué" iterativamente para rastrear causas más profundas

- Diagrama de Ishikawa (espina de pescado) — Mapear causas potenciales en categorías (materiales, métodos, máquinas, mano de obra, medición, medio ambiente)

- Análisis de Pareto — Identificar los pocos factores vitales que representan la mayor parte del impacto

6. Investigar cambios en los procesos

Los problemas frecuentemente surgen cuando se actualizan procesos, se modifican configuraciones, se introducen nuevos materiales o hay cambios de personal. Cualquier cambio reciente en el proceso, el entorno o el equipo debe examinarse como un posible factor causal.

7. Validar antes de concluir

Incluso cuando algo parece ser un factor causal, la confirmación es esencial. Probar las hipótesis con pequeños experimentos u observaciones enfocadas. La precisión importa: identificar el factor causal incorrecto conduce a acciones correctivas que no funcionan y problemas que persisten.

Cómo los factores causales conducen a mejores acciones correctivas

Cuando los equipos entienden claramente los factores causales, sus acciones correctivas se vuelven más precisas y efectivas.

Soluciones más enfocadas. En lugar de correcciones amplias y genéricas, los equipos pueden implementar cambios específicos: recalibrar un sensor, revisar un procedimiento de cambio de formato, agregar un indicador visual a una estación de trabajo o introducir un paso de verificación antes de la liberación de lote.

Menor recurrencia. Eliminar las condiciones que contribuyen a un problema reduce significativamente la posibilidad de que regrese, incluso antes de completar el análisis de causa raíz.

Mejoras medibles. Los factores causales proporcionan indicadores rastreables: frecuencia de alertas específicas de equipos, tasas de aprobación de inspecciones, consistencia de tiempos de ciclo, tasas de rechazo de materiales. Estas métricas hacen que el progreso de la mejora sea visible y sostenible.

Controles preventivos más sólidos. Con una comprensión clara de cómo se desarrollan los problemas, los equipos pueden diseñar mejores salvaguardas: procedimientos estandarizados, gestión visual, evidencia requerida y verificaciones condicionales que detectan desviaciones antes de que se conviertan en defectos.

Alineación multifuncional. Cuando los factores causales se documentan con evidencia, resulta más fácil alinear a los equipos de producción, calidad, mantenimiento y seguridad en torno a un entendimiento compartido de qué salió mal y qué debe cambiar.

Análisis de causa raíz más rápido. Los equipos que ya han identificado factores causales inician el análisis de causa raíz con una imagen más clara. Esto hace que la investigación profunda sea más enfocada y eficiente.

Cómo las herramientas de operaciones conectadas apoyan el análisis de factores causales

Identificar factores causales en papel es una cosa. Mantener la práctica a escala — a través de turnos, líneas y plantas — requiere infraestructura digital que conecte la observación con la acción.

Las plataformas de operaciones conectadas apoyan el análisis de factores causales al proporcionar:

Captura estructurada de observaciones. Cuando un miembro del equipo de primera línea detecta una desviación, puede reportarla inmediatamente con contexto, fotos y datos de ubicación, creando un registro documentado en lugar de un reporte verbal que se pierde entre turnos.

Verificación sistemática. Las inspecciones programadas con lógica condicional ayudan a los equipos a detectar las condiciones que contribuyen a los problemas. Cuando una respuesta de inspección activa una acción de seguimiento o una notificación, la conexión entre observación y respuesta es automática y trazable.

Seguimiento accionable. Una vez que se identifica un factor causal, las acciones correctivas necesitan responsables claros, plazos y seguimiento. La gestión digital de tareas asegura que las acciones correctivas se asignen, prioricen y completen, no solo se discutan.

Procedimientos estandarizados. Las plantillas de procedimiento capturan la mejor práctica actual y la ponen a disposición de cada operador en cada turno. Cuando el análisis de factores causales revela una brecha en el trabajo estándar, el procedimiento puede actualizarse una vez y desplegarse en todas partes.

Trazabilidad completa. Vincular la desviación original con la investigación, las acciones correctivas y la verificación crea un registro auditable. Esto permite ver no solo qué pasó, sino cómo respondió el equipo y si la respuesta fue efectiva.

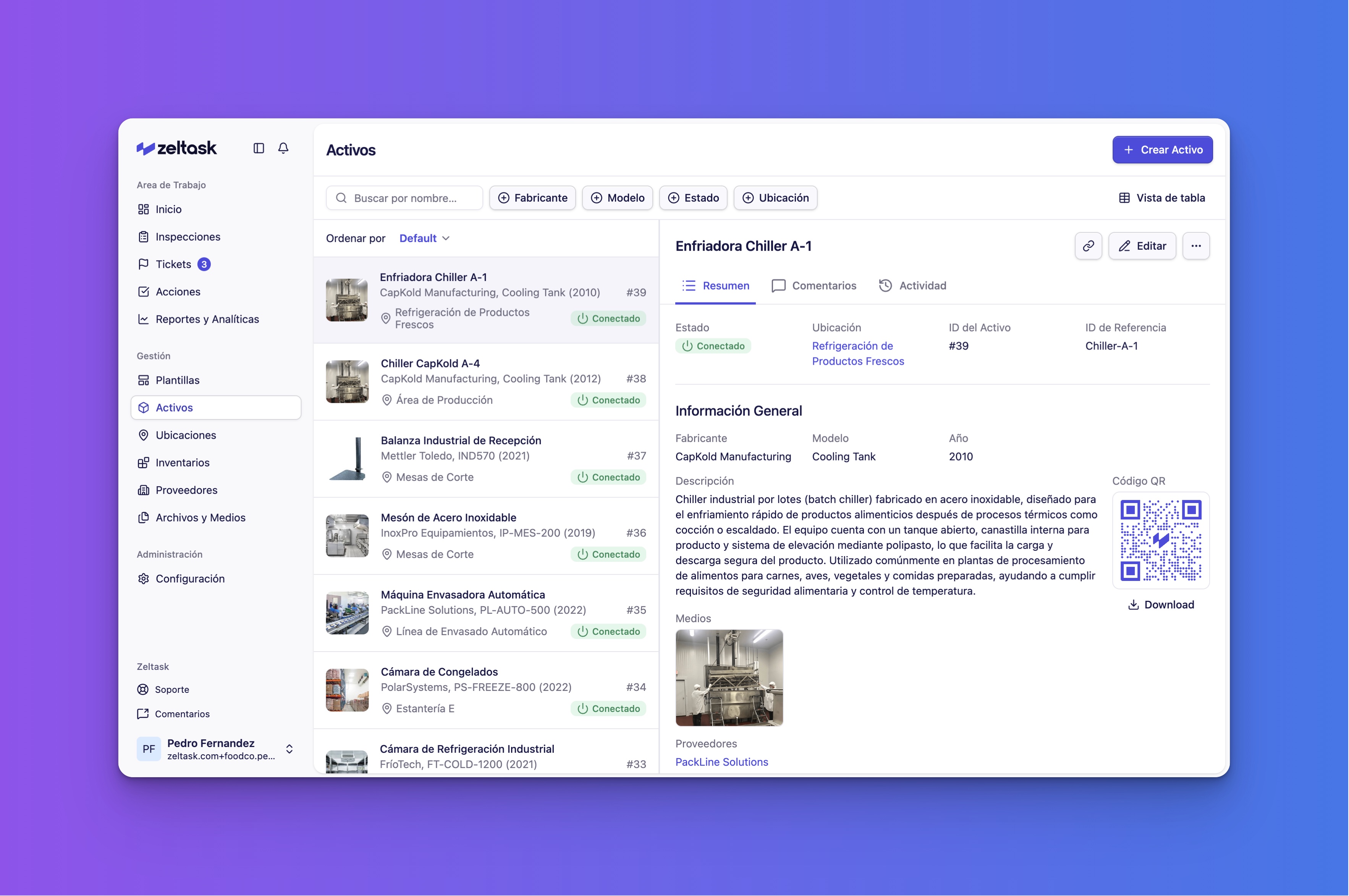

Zeltask proporciona esta infraestructura a través de sus módulos integrados — Tickets para capturar desviaciones, Inspecciones para verificación sistemática, Acciones para seguimiento correctivo y Plantillas para procedimientos estandarizados — todo conectado en una sola plataforma que brinda a los equipos de manufactura visibilidad desde la observación hasta la resolución.

Conclusión

Los factores causales son el puente entre los síntomas que todos ven y las causas raíz que toman tiempo en descubrir. Responden a la pregunta crítica: ¿qué condiciones específicas permitieron que este problema ocurriera?

Para los equipos de manufactura, desarrollar la habilidad de identificar factores causales temprano significa detectar problemas antes de que escalen, construir acciones correctivas que aborden los problemas correctos, reducir desperdicios y retrabajo, y crear una cultura donde los trabajadores de primera línea estén empoderados para prevenir problemas, no solo reportarlos.

Cuando esta práctica se apoya en herramientas de operaciones conectadas que vinculan la observación con la acción, el análisis de factores causales se convierte en parte de las operaciones diarias en lugar de un ejercicio ocasional.

Escrito por

Felipe Borja

Co-founder & CEO

Felipe Borja estudió Ingeniería Comercial en la Universidad Adolfo Ibáñez de Chile y un MBA en la Universidad de Leipzig, en Alemania. En Zeltask, es responsable de todo lo relacionado con la comercialización y el trabajo con nuestros clientes.

Artículos Relacionados

¿Qué es la cultura Kaizen? Cómo construir hábitos de mejora diaria en manufactura

La cultura kaizen transforma la mejora continua de un proyecto puntual en una disciplina diaria. Descubre cómo los equipos de manufactura construyen, sostienen y escalan hábitos de mejora usando marcos prácticos y herramientas de operaciones conectadas.

¿Qué Es el Modelo de Mejora Continua? Guía para Equipos de Manufactura

El modelo de mejora continua ayuda a los equipos de manufactura a identificar ineficiencias, implementar soluciones y mantener mejores prácticas a lo largo del tiempo. Aprende cómo este enfoque estructurado impulsa la excelencia operacional y cómo las herramientas digitales amplifican su impacto.

Empoderar a los equipos de primera línea: la pieza clave de la excelencia operativa

El empoderamiento de los equipos de primera línea es clave para resolver problemas donde realmente ocurren: en la planta de producción. Este artículo explora cómo la claridad, la autonomía y los sistemas digitales convierten la observación diaria en mejora continua y resultados reales.