Was ist Kaizen-Kultur? Tägliche Verbesserungsgewohnheiten in der Fertigung aufbauen

Felipe Borja

Co-founder & CEO

Einleitung

In der Fertigung ist die Investition in Automatisierung, Anlagen und digitale Werkzeuge nur ein Teil der Gleichung. Wie Menschen auf allen Ebenen über ihre Arbeit denken und sie angehen, ist genauso entscheidend. Wenn Verbesserung von Sonderprojekten oder gelegentlichen Workshops abhängt, sind die Fortschritte selten nachhaltig — und alte Gewohnheiten kehren zurück, sobald die Initiative endet.

Kaizen-Kultur bietet einen anderen Weg. Sie verankert kontinuierliche Verbesserung in den täglichen Abläufen und befähigt Frontline-Teams, Probleme zu erkennen, Lösungen zu testen und bessere Praktiken aufzubauen — Schicht für Schicht. Dieser Leitfaden erklärt, was Kaizen-Kultur bedeutet, wie sie schrittweise aufgebaut wird, welche Werkzeuge sie stützen und warum vernetzte Betriebsplattformen den Unterschied zwischen vorübergehenden Bemühungen und dauerhaftem Wandel ausmachen.

Was ist Kaizen-Kultur?

Kaizen — ein japanischer Begriff, der "Veränderung zum Besseren" bedeutet — steht für eine organisatorische Denkweise, bei der alle, von Maschinenbedienern bis zu Werksleitern, die Verantwortung für die Verbesserung von Prozessen teilen. In einer Kaizen-Kultur:

- Werden Probleme als Verbesserungsmöglichkeiten betrachtet, nicht als Versagen

- Werden kleine, schrittweise Änderungen gegenüber großen, disruptiven Umstellungen bevorzugt

- Findet Verbesserung dort statt, wo die Arbeit geleistet wird — in der Fertigung

- Werden Frontline-Mitarbeitende ermutigt, zu lernen, zu experimentieren und ihre Beobachtungen zu teilen

Im Gegensatz zu Top-down-Verbesserungsinitiativen verfolgt Kaizen-Kultur einen Bottom-up-Ansatz. Sie befähigt Bediener, Techniker und Vorgesetzte, Ineffizienzen, Verschwendung und Sicherheitsrisiken als Teil ihrer täglichen Routine zu erkennen. Selbst bescheidene Verbesserungen — bessere Ergonomie an einem Arbeitsplatz, eine reduzierte Bewegungssequenz, eine klarere Inspektions-Checkliste — erzeugen erhebliche kumulative Vorteile, wenn sie über Linien, Schichten und Standorte hinweg wiederholt werden.

Das Ergebnis ist ein Arbeitsplatz, an dem Verbesserung kein Ereignis, sondern eine Gewohnheit ist.

Wie man eine Kaizen-Kultur in der Fertigung aufbaut

Der Aufbau einer Kaizen-Kultur geschieht nicht über Nacht. Er erfordert bewusste Anstrengungen in mehreren Dimensionen.

Mit dem Engagement der Führung beginnen

Führungskräfte geben den Ton an. Wenn Vorgesetzte und Manager regelmäßig die Fertigung besuchen, die Arbeit beobachten und mit den Frontline-Teams interagieren, signalisieren sie, dass Verbesserung auf allen Ebenen wichtig ist. Diese Begehungen der Fertigung — manchmal als Gemba-Walks bezeichnet — demonstrieren Engagement durch Präsenz, nicht nur durch Richtlinien.

Führungskräfte, die Fragen stellen, Bedenken anhören und auf Feedback reagieren, schaffen ein Umfeld, in dem kontinuierliche Verbesserung Wurzeln schlagen kann.

Verbesserung an betrieblichen Zielen ausrichten

Kaizen-Bemühungen liefern den größten Wert, wenn sie mit den Kernzielen verbunden sind: Verbesserung der Arbeitssicherheit, Reduzierung von Ausschuss, termingerechte Lieferung, Abfallreduzierung und Anlagenzuverlässigkeit. Ohne diese Ausrichtung riskieren Verbesserungsaktivitäten, von den relevanten Ergebnissen abgekoppelt zu werden.

Frontline-Teams sollten verstehen, wie ihre Verbesserungen zur gesamten Werksleistung beitragen. Diese Verbindung gibt der täglichen Verbesserungsarbeit einen Zweck und macht Ergebnisse messbar.

Frontline-Teams befähigen

Die Menschen, die der Arbeit am nächsten sind, sind am besten positioniert, um Verbesserungsmöglichkeiten zu erkennen. Kaizen-Kultur erfordert, Bedienern und Technikern klare Wege zu geben, Bedenken zu äußern, Verbesserungsideen einzureichen und an der Problemlösung teilzunehmen.

Das bedeutet, einfache Kanäle zur Erfassung von Beobachtungen bereitzustellen, Zeit für Problemlösung zwischen den Schichten einzuräumen und sicherzustellen, dass Ideen anerkannt und umgesetzt werden — nicht nur gesammelt.

Den Verbesserungsprozess standardisieren

Ohne Struktur werden Verbesserungsbemühungen chaotisch. Ein konsistenter Kaizen-Workflow hält den Prozess diszipliniert:

- Das Problem identifizieren — Was passiert? Wo?

- Ursachen analysieren — Warum passiert es?

- Eine Lösung testen — Welche Änderung könnte funktionieren?

- Bewährtes standardisieren — Wie machen wir das zur neuen Norm?

- Das Gelernte teilen — Wer kann noch davon profitieren?

Diese Struktur spiegelt das Modell der kontinuierlichen Verbesserung wider, dem effektive Fertigungsunternehmen folgen: ein wiederholbarer Zyklus, bei dem jede Verbesserung auf der vorherigen aufbaut.

Fähigkeiten durch praktische Schulung aufbauen

Teams brauchen praktische Fähigkeiten, um die Kaizen-Kultur aufrechtzuerhalten. Schulungen sollten strukturierte Problemlösungstechniken, Methoden der Ursachenanalyse, Identifikation von Verschwendung und Entwicklung von Standardarbeit abdecken.

Die wirksamste Schulung ist praxisnah und anwendungsorientiert. Teams lernen am besten, indem sie reale Probleme in ihrer eigenen Fertigung lösen, nicht durch Theorie im Schulungsraum.

Verbesserungsverhalten anerkennen und verstärken

Nachhaltigkeit erfordert Verstärkung. Würdigen Sie Ideen in täglichen Besprechungen — nicht nur erfolgreiche Ergebnisse, sondern auch den Einsatz, Probleme zu identifizieren und Lösungen vorzuschlagen. Teilen Sie Verbesserungsgeschichten zwischen Teams. Wenn Menschen spüren, dass ihre Beiträge wertgeschätzt werden, wird Verbesserung allmählich zu einem natürlichen Teil der Arbeit.

Kaizen-Events vs. tägliche Kaizen-Kultur

Viele Fertigungsteams kennen Kaizen-Events — fokussierte Workshops, in denen bereichsübergreifende Teams intensiv an einem bestimmten Problem arbeiten, meist über mehrere Tage. Diese Events können schnelle Ergebnisse liefern: sichtbare Verbesserungen, bereichsübergreifende Zusammenarbeit und Dynamik.

Allerdings reichen Kaizen-Events allein nicht aus, um nachhaltigen Kulturwandel zu bewirken. Nach Ende des Events kehren alte Gewohnheiten oft zurück, weil:

- Die Beteiligung auf eine kleine Gruppe beschränkt ist

- Verbesserungen ohne fortlaufende Verstärkung vorübergehend bleiben können

- Teams Verbesserung als "Sonderarbeit" statt als tägliche Arbeit betrachten können

Der Übergang von gelegentlichen Events zu einer täglichen Kaizen-Kultur gelingt, wenn:

- Problemerkennung Teil der Routinearbeit wird, keine separate Aktivität

- Kleine Verbesserungen häufig stattfinden, nicht nur bei formalen Events

- Teams den Fortschritt regelmäßig in täglichen oder Schichtbesprechungen überprüfen

- Die Nachverfolgung von Verbesserungsmaßnahmen konsequent und sichtbar ist

Kaizen-Events bleiben als Beschleuniger wertvoll, aber nachhaltige Kultur erfordert, dass Verbesserung in den täglichen Betrieb eingebettet wird.

Wie Kaizen-Kultur in der Fertigung aussieht

Wenn Kaizen-Kultur Fuß fasst, verändert sich die Fertigung auf greifbare Weise:

Erhöhte Sicherheit — Mitarbeitende identifizieren proaktiv Gefahren und Beinahe-Unfälle. Arbeitsplätze werden sauberer, sicherer und ergonomischer. Die Compliance verbessert sich und die Unfallraten sinken.

Bessere Qualität und weniger Verschwendung — Probleme werden an der Quelle behoben. Weniger Fehler und weniger Nacharbeit bedeuten weniger Ausschuss und weniger Kundenbeschwerden. Qualität wird zur Verantwortung des Frontline-Teams, nicht nur einer Abteilung.

Höhere Anlagenzuverlässigkeit — Bediener erkennen Anlagenprobleme frühzeitig, was die vorbeugende Instandhaltung effektiver macht und ungeplante Stillstände reduziert. Wenn Maschinen zuverlässig laufen, wird die Produktion stabil und planbar.

Stärkeres Mitarbeiterengagement — Wenn Menschen sehen, dass ihre Ideen wertgeschätzt und umgesetzt werden, steigt das Engagement. Teams übernehmen Verantwortung für ihre Prozesse, die Produktivität verbessert sich und die Mitarbeiterbindung wird gestärkt.

Höhere Resilienz — Organisationen mit starker Kaizen-Kultur passen sich effektiver an neue Produkte, Volumenschwankungen und Prozessänderungen an. Kontinuierliche Verbesserung baut die Anpassungsfähigkeit auf, die Fertigungsbetriebe brauchen.

Werkzeuge zur Unterstützung der Kaizen-Kultur

Die richtigen Werkzeuge bieten Struktur und Konsistenz für Kaizen-Bemühungen.

Problemlösungswerkzeuge

Strukturierte Problemlösung verhindert, dass Probleme wiederkehren. Techniken wie die 5-Warum-Methode, PDCA (Plan-Do-Check-Act), A3-Problemlösung und Ishikawa-Diagramme führen Teams durch diszipliniertes Denken — von der Problemidentifikation bis zur verifizierten Lösung.

Standardarbeit

Standardarbeit definiert den aktuell besten Weg, eine Aufgabe auszuführen: klare Schritte, Sicherheitsaspekte und Qualitätsprüfpunkte. Standardisierung reduziert Abweichungen, macht Prozesse messbar und liefert die Ausgangsbasis, von der aus Verbesserung beginnt. Prozessaudits überprüfen, ob Standardarbeit schichtübergreifend konsequent eingehalten wird.

Frameworks zur Verschwendungsreduzierung

Frameworks wie 5S (Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin) schaffen organisierte, sicherere Arbeitsplätze. Wertstromanalyse identifiziert Verschwendung über gesamte Prozesse hinweg. Diese Ansätze ergänzen die Kaizen-Kultur, indem sie Teams strukturierte Methoden geben, um nicht wertschöpfende Aktivitäten zu finden und zu eliminieren.

Messung und Feedback

Die Messung der Wirkung verstärkt das Verbesserungsverhalten. Kennzahlen wie Stillstandsreduzierung, Kosteneinsparungen, Sicherheitsvorfallraten, Qualitätsverbesserungen und Mitarbeiterbeteiligung liefern den Nachweis, dass die Kaizen-Bemühungen wirken. Klare Feedback-Schleifen helfen Teams zu verstehen, was als Nächstes priorisiert werden sollte.

Wie vernetzte Betriebsplattformen die Kaizen-Kultur aufrechterhalten

Vernetzte Betriebsplattformen adressieren die strukturellen Herausforderungen, die viele Kaizen-Initiativen zum Scheitern bringen. Sie bieten die Transparenz, Verantwortlichkeit und Konsistenz, die papierbasierte Systeme nicht leisten können.

Ideen dort erfassen, wo die Arbeit stattfindet

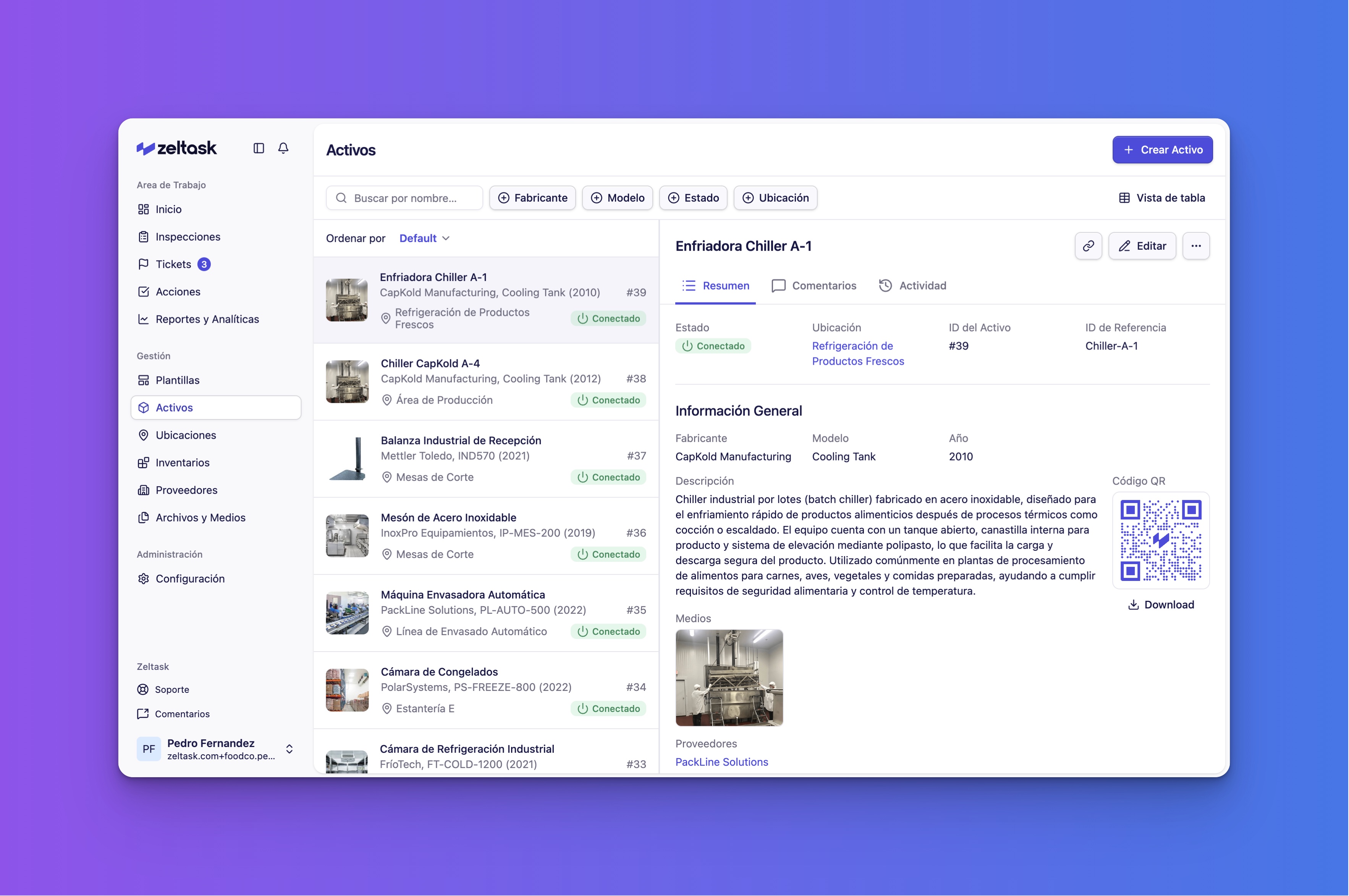

Mit Zeltask können Frontline-Teams Probleme melden und Beobachtungen direkt aus der Fertigung übermitteln. Das Tickets-Modul ermöglicht es jedem Teammitglied, eine Situation formell zu dokumentieren — eine Abweichung, ein Risiko oder eine Verbesserungsmöglichkeit — mit Fotos, Notizen und Kontext. QR-Codes an Anlagen und Standorten ermöglichen sofortige Meldungen, ohne den Arbeitsfluss zu unterbrechen.

Beobachtungen in strukturierte Maßnahmen umwandeln

Wenn ein Problem erkannt wird, wandelt Zeltask es in eine nachverfolgbare Aktion mit klarer Zuständigkeit, Fristen, Prioritätsstufen und Statusverfolgung um. Aktionen können mit bestimmten Assets, Standorten und Inventarposten verknüpft werden — damit Verbesserungsideen nicht als gute Absichten verbleiben.

Kaizen-Kultur hängt von dieser Nachverfolgung ab. Die Lücke zwischen der Identifikation eines Problems und seiner Lösung ist dort, wo die meisten Verbesserungsprogramme scheitern.

Mit digitalen Inspektionen standardisieren und verifizieren

Das Templates-Modul von Zeltask ermöglicht es Teams, standardisierte Inspektions- und Verfahrens-Checklisten zu erstellen, die Best Practices in die tägliche Arbeit integrieren. Geplante Inspektionen überprüfen, ob Verbesserungen eingehalten werden. Bedingungen und Auslöser innerhalb der Vorlagen können automatisch Tickets oder Aktionen erstellen, wenn bestimmte Antworten auf ein Problem hinweisen — und so den Kreislauf zwischen Beobachtung und Reaktion schließen.

Rückverfolgbarkeit in der gesamten Organisation sicherstellen

Jede Aktion, Inspektion und jedes Ticket in Zeltask bewahrt einen vollständigen Datensatz: wer es erstellt hat, wann, welche Nachweise angehängt wurden und wie es gelöst wurde. Diese Rückverfolgbarkeit unterstützt organisationales Lernen, verhindert wiederholte Fehler und demonstriert die Wirkung der Verbesserungsbemühungen gegenüber der Unternehmensführung.

Verbesserungen über Standorte hinweg skalieren

Für Hersteller mit mehreren Standorten stellt der vorlagenbasierte Ansatz von Zeltask sicher, dass eine an einem Standort validierte Verbesserung auch an anderen eingeführt werden kann. Standardisierte Verfahren, wiederkehrende Inspektionen und konsistente Aktionskategorien schaffen Einheitlichkeit, ohne die Flexibilität einzuschränken, die jedes Werk braucht.

Fazit

Kaizen-Kultur bedeutet nicht, Perfektion zu erreichen — sie bedeutet, sich jeden Tag dem Fortschritt zu verpflichten. Wenn kontinuierliche Verbesserung in die täglichen Abläufe eingebettet wird, bauen Fertigungsteams die betriebliche Disziplin auf, die nötig ist, um Sicherheit, Qualität, Effizienz und Resilienz langfristig zu verbessern.

Der Schlüssel liegt darin, über gelegentliche Verbesserungsevents hinauszugehen — hin zu einem System, in dem jeder Frontline-Mitarbeitende Probleme erkennen, Lösungen vorschlagen und seine Ideen bis zur Umsetzung begleiten kann. Vernetzte Betriebsplattformen bieten die Struktur, die dies im großen Maßstab nachhaltig macht.

Möchten Sie den strukturierten Verbesserungszyklus hinter der Kaizen-Kultur verstehen? Lesen Sie unseren Leitfaden Was ist das Modell der kontinuierlichen Verbesserung? für einen tieferen Einblick in das Framework, das den täglichen Fortschritt in der Fertigung vorantreibt.

Geschrieben von

Felipe Borja

Co-founder & CEO

Felipe Borja hat Wirtschaftsingenieurwesen an der Universidad Adolfo Ibáñez in Chile studiert und einen MBA an der Universität Leipzig in Deutschland gemacht. Bei Zeltask kümmert er sich um alles, was mit Marketing und der Zusammenarbeit mit unseren Kunden zu tun hat.

Ähnliche Beiträge

Kausalfaktoren: Wiederkehrende Fertigungsprobleme vermeiden

Kausalfaktoren sind die Bedingungen und Handlungen, die direkt zu Fertigungsproblemen beitragen. Erfahren Sie, wie Sie sie von Symptomen und Grundursachen unterscheiden, auf dem Shopfloor identifizieren und für wirksamere Korrekturmaßnahmen nutzen.

Was ist das Modell der kontinuierlichen Verbesserung? Ein Leitfaden für Fertigungsteams

Das Modell der kontinuierlichen Verbesserung hilft Fertigungsteams, Ineffizienzen zu identifizieren, Lösungen umzusetzen und bessere Praktiken langfristig aufrechtzuerhalten. Erfahren Sie, wie dieser strukturierte Ansatz operative Exzellenz fördert und wie digitale Werkzeuge seine Wirkung verstärken.

Der Machtwechsel in der Produktionsstätte

Die Befähigung der Teams an vorderster Front ist entscheidend, um Probleme dort zu lösen, wo sie tatsächlich auftreten: in der Produktionsstätte. Dieser Artikel untersucht, wie Klarheit, Autonomie und digitale Systeme die tägliche Beobachtung in kontinuierliche Verbesserungen und konkrete Ergebnisse umwandeln.