Was ist das Modell der kontinuierlichen Verbesserung? Ein Leitfaden für Fertigungsteams

Felipe Borja

Co-founder & CEO

Einleitung

Fertigungsteams stehen unter ständigem Druck, Kosten zu senken, Qualität zu verbessern und schneller auf sich ändernde Anforderungen zu reagieren. Große Transformationsinitiativen versprechen oft Ergebnisse, schaffen es aber selten, dauerhafte Veränderungen zu bewirken.

Das Modell der kontinuierlichen Verbesserung bietet einen anderen Ansatz. Anstatt sich auf seltene, große Projekte zu verlassen, baut es ein System kleiner, konsistenter Verbesserungen auf, die sich im Laufe der Zeit summieren.

Was ist das Modell der kontinuierlichen Verbesserung?

Das Modell der kontinuierlichen Verbesserung ist ein strukturierter, wiederholbarer Zyklus zur Prozessverbesserung und Beseitigung von Verschwendung. Es basiert auf einem grundlegenden Prinzip: Kleine, konsistente Verbesserungen schaffen im Laufe der Zeit erhebliche Leistungssteigerungen.

Sie können diesem Modell unter verschiedenen Namen begegnen—Continuous Process Improvement (CPI), Lean CI oder Kaizen-basierte Verbesserungszyklen.

Kernkomponenten des Modells

1. Chancen identifizieren

Verbesserung beginnt mit Sichtbarkeit. Frontline-Mitarbeiter, Vorgesetzte und Ingenieure sind am nächsten an der Arbeit.

2. Ursachen analysieren

Sobald ein Problem identifiziert ist, müssen Teams verstehen, was es verursacht. Werkzeuge wie die 5-Warum-Methode helfen dabei.

3. Lösungen planen und umsetzen

Das Modell fördert kleine, risikoarme Änderungen.

4. Ergebnisse messen

Nach der Umsetzung einer Änderung überprüfen Teams, ob sie funktioniert hat.

5. Standardisieren und aufrechterhalten

Wenn eine Änderung Ergebnisse liefert, wird sie Teil der Standardarbeit.

6. Den Zyklus wiederholen

Kontinuierliche Verbesserung hat keinen Endpunkt.

Warum das Modell wichtig ist

Betriebliche Agilität — Teams können schneller reagieren.

Prozesskonsistenz — Durch die Reduzierung von Variation verbessert das Modell die Qualität.

Kosteneffizienz — Die Beseitigung von Verschwendung erhöht den Durchsatz.

Mitarbeiterengagement — Die Einbeziehung von Frontline-Mitarbeitern baut Eigenverantwortung auf.

Wie digitale Werkzeuge helfen

Vernetzte Betriebsplattformen adressieren viele der Barrieren, die traditionelle Verbesserungsbemühungen einschränken.

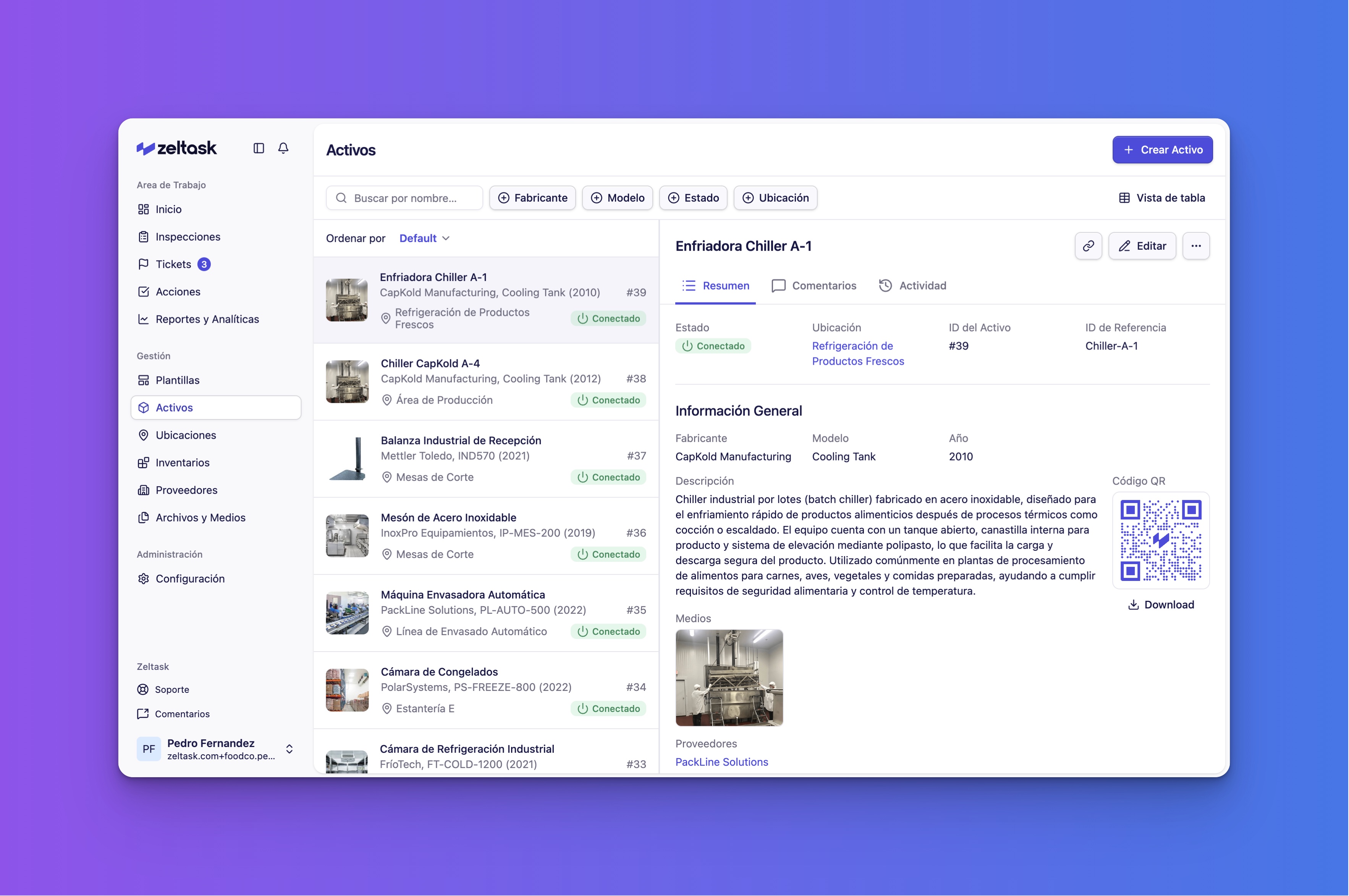

Mit Zeltask können Teams Maßnahmen direkt aus Inspektionsergebnissen erstellen. Jede Maßnahme hat klare Verantwortlichkeit, Fristen und Statusverfolgung.

Zeltasks Vorlagen-Modul ermöglicht es Organisationen, standardisierte Inspektions- und Verfahrensvorlagen zu erstellen.

Fazit

Das Modell der kontinuierlichen Verbesserung bietet Fertigungsteams einen strukturierten Ansatz zur Identifizierung von Problemen, Umsetzung von Lösungen und Aufrechterhaltung besserer Praktiken.

Bereit zu sehen, wie Zeltask kontinuierliche Verbesserung unterstützt? Vereinbaren Sie eine Demo und entdecken Sie, wie vernetzte Abläufe funktionieren.

Geschrieben von

Felipe Borja

Co-founder & CEO

Felipe Borja hat Wirtschaftsingenieurwesen an der Universidad Adolfo Ibáñez in Chile studiert und einen MBA an der Universität Leipzig in Deutschland gemacht. Bei Zeltask kümmert er sich um alles, was mit Marketing und der Zusammenarbeit mit unseren Kunden zu tun hat.

Ähnliche Beiträge

Kausalfaktoren: Wiederkehrende Fertigungsprobleme vermeiden

Kausalfaktoren sind die Bedingungen und Handlungen, die direkt zu Fertigungsproblemen beitragen. Erfahren Sie, wie Sie sie von Symptomen und Grundursachen unterscheiden, auf dem Shopfloor identifizieren und für wirksamere Korrekturmaßnahmen nutzen.

Was ist Kaizen-Kultur? Tägliche Verbesserungsgewohnheiten in der Fertigung aufbauen

Kaizen-Kultur verwandelt kontinuierliche Verbesserung von einem gelegentlichen Projekt in eine tägliche Disziplin. Erfahren Sie, wie Fertigungsteams Verbesserungsgewohnheiten aufbauen, aufrechterhalten und skalieren — mit praktischen Frameworks und vernetzten Betriebsplattformen.

Der Machtwechsel in der Produktionsstätte

Die Befähigung der Teams an vorderster Front ist entscheidend, um Probleme dort zu lösen, wo sie tatsächlich auftreten: in der Produktionsstätte. Dieser Artikel untersucht, wie Klarheit, Autonomie und digitale Systeme die tägliche Beobachtung in kontinuierliche Verbesserungen und konkrete Ergebnisse umwandeln.