Kausalfaktoren: Wiederkehrende Fertigungsprobleme vermeiden

Felipe Borja

Co-founder & CEO

Einleitung

Fertigungsteams stehen täglich vor Problemen — Defekte, Verzögerungen, Maschinenausfälle, Qualitätsabweichungen. Der erste Impuls ist oft, das Sichtbare zu beheben und weiterzumachen. Doch wenn dieselben Probleme immer wieder auftreten, steckt etwas Tieferes dahinter.

Der Unterschied zwischen dem Reagieren auf Probleme und deren Vermeidung liegt häufig im Verständnis der Kausalfaktoren. Das sind die spezifischen Bedingungen und Handlungen, die es Problemen ermöglichen, sich zu entwickeln. Sie liegen zwischen den oberflächlichen Symptomen, die jeder bemerkt, und den tiefgreifenden Grundursachen, deren Aufdeckung mehr Zeit erfordert. Das Identifizieren von Kausalfaktoren gibt Teams die nötige Klarheit, um schnell zu handeln, die richtigen Probleme anzugehen und Störungen zu stoppen, bevor sie eskalieren.

Dieser Leitfaden erklärt, was Kausalfaktoren sind, wie sie sich von Symptomen und Grundursachen unterscheiden, welche Rolle sie in der schlanken Fertigung spielen, wie man sie praktisch auf dem Shopfloor identifiziert und wie sie zu Korrekturmaßnahmen führen, die tatsächlich Bestand haben.

Was sind Kausalfaktoren?

Stellen Sie sich jeden Produktionsvorfall als etwas mit mehreren Schichten vor. An der Oberfläche befinden sich Symptome — die sichtbaren Anzeichen, dass etwas schiefgelaufen ist. Darunter liegen Grundursachen — die systemischen Schwächen, die in der Arbeitsorganisation verankert sind. Kausalfaktoren befinden sich zwischen diesen Schichten. Sie sind die spezifischen Auslöser und Bedingungen, die eine latente Schwäche in ein aktives Problem verwandelt haben.

Praktisch ausgedrückt beantworten Kausalfaktoren die Frage: Was ist genau hier passiert, das dieses Problem ermöglicht hat?

Grundursachen erklären, warum ein System anfällig ist. Kausalfaktoren erklären, was diese Anfälligkeit bei einem bestimmten Vorfall aktiviert hat. Da sie näher am Ereignis liegen, können Kausalfaktoren oft schneller identifiziert und behoben werden — so gewinnen Teams Zeit, das tiefere systemische Problem zu untersuchen, ohne das Problem in der Zwischenzeit wiederholen zu lassen.

Beispiele für Kausalfaktoren in der Fertigungsumgebung:

- Ein Förderband läuft mit falscher Geschwindigkeit, weil der Kalibrierungsschritt beim Schichtwechsel übersprungen wurde

- Eine Etikettenfehlausrichtung, die auf einen nicht gemäß Wartungsplan gereinigten Sensor zurückgeführt wurde

- Eine Temperaturabweichung im Kühllager, weil der HVAC-Alarmschwellenwert nach einem Systemupdate falsch eingestellt wurde

- Ein Versagen der Verpackungsversiegelung, weil die Siegelmatrize nach Erreichen ihrer Nennzykluszahl nicht ausgetauscht wurde

Was Kausalfaktoren besonders nützlich macht, ist ihre Spezifität. Jeder einzelne verweist auf eine konkrete Bedingung, die ein Team überprüfen und beheben kann — oft innerhalb derselben Schicht.

Kausalfaktoren vs. Symptome: Das richtige Problem lösen

Einer der häufigsten Fehler bei der Problemlösung in der Fertigung besteht darin, Symptome mit Kausalfaktoren zu verwechseln. Symptome sind das Erste, was Teams auffällt — die messbaren Signale, dass etwas nicht richtig funktioniert:

- Steigende Fehlerquoten bei der Endkontrolle

- Ungeplante Ausfallzeiten, die Monat für Monat zunehmen

- Liefertermine, die sich regelmäßig verschieben

- Wiederkehrende Kundenreklamationen für dieselbe Produktlinie

- Bediener, die über mehrere Schichten hinweg dieselben Probleme melden

Symptome sagen Ihnen, dass etwas nicht stimmt. Kausalfaktoren sagen Ihnen, was es ermöglicht hat.

Betrachten Sie zwei Szenarien: Wenn Liefertermine sich ständig verschieben, könnte der Kausalfaktor ein Engpass beim Rüsten an einer bestimmten Arbeitsstation sein, wo die Umstellung doppelt so lange dauert wie dokumentiert. Wenn Fehlerquoten in der Nachtschicht konstant ansteigen, könnte der Kausalfaktor unzureichende Beleuchtung an einem kritischen Punkt der visuellen Inspektion sein.

Wenn Teams Symptome statt Kausalfaktoren behandeln, ist die Erleichterung nur vorübergehend. Eine Sicherung jedes Mal zu ersetzen, wenn ein Stromkreis auslöst, hält die Linie vorerst am Laufen, ignoriert aber den Kausalfaktor — einen überlasteten Motor, der mehr Strom zieht, als der Stromkreis ausgelegt ist. Bis jemand die Last untersucht, werden die Auslösungen weitergehen.

Die Unterscheidung zwischen Symptomen und Kausalfaktoren stellt sicher, dass Aufwand in die Lösung des eigentlichen Problems fließt, nicht in die Behandlung seiner oberflächlichen Auswirkungen.

Kausalfaktoren vs. Grundursachen: Warum beides wichtig ist

Kausalfaktoren und Grundursachen sind eng miteinander verbunden, erfüllen aber unterschiedliche Funktionen bei der Problemlösung:

- Kausalfaktor: Eine Bedingung oder Handlung, die das Problem auslöst, begünstigt oder direkt dazu beiträgt

- Grundursache: Der grundlegende, zugrundeliegende Grund, warum das Problem überhaupt existiert

Die Ursachenanalyse (Root Cause Analysis, RCA) deckt systemische Probleme auf. Die Kausalfaktoranalyse identifiziert die spezifischen Bedingungen oder Ereignisse, die den Vorfall verursacht haben. Beides ist essenziell — und das Verständnis der Unterscheidung verhindert, dass Teams voreilige Schlüsse ziehen oder ihre Analyse zu früh beenden.

Ein praktisches Beispiel:

| Ebene | Beschreibung |

|---|---|

| Problem | Versiegelungsfehler bei Verpackungen auf einer Suppenproduktionslinie |

| Symptom | Undichte Behälter bei der Endkontrolle entdeckt |

| Kausalfaktor | Siegeltemperatur fiel in der Mitte der Schicht unter die Spezifikation |

| Grundursache | Der Temperaturüberwachungsschritt wurde bei einer kürzlichen Vorlagenüberarbeitung aus der stündlichen Checkliste entfernt |

Der Temperaturabfall (Kausalfaktor) verursachte direkt die fehlerhaften Versiegelungen. Aber die unvollständige Checkliste (Grundursache) ist der Grund, warum niemand die Temperaturabweichung rechtzeitig bemerkte. Nur den Kausalfaktor zu beheben — die Siegeltemperatur zurücksetzen — löst das unmittelbare Chargenproblem. Die Grundursache zu beheben — den Überwachungsschritt in der Checkliste wiederherstellen — verhindert, dass die Abweichung erneut unbemerkt bleibt.

Dieses mehrschichtige Verständnis hilft Teams:

- Voreilige Schlussfolgerungen zu vermeiden

- Korrekturmaßnahmen zu entwickeln, die sowohl den unmittelbaren Auslöser als auch die systemische Lücke adressieren

- Dauerhafte Lösungen statt kurzfristiger Notlösungen zu schaffen

Die Rolle von Kausalfaktoren in der schlanken Fertigung

Schlanke Fertigung (Lean Manufacturing) konzentriert sich auf die Optimierung des Produktionsflusses, die Beseitigung von Verschwendung und die Lösung von Problemen, bevor sie eskalieren. Die Kausalfaktoranalyse unterstützt jedes dieser Ziele.

Frühzeitige Problemerkennung

Kausalfaktoren manifestieren sich oft als geringfügige Abweichungen — kleine Defekte, kurze Stillstände, leichte Verzögerungen. Diese Signale sind leicht zu übersehen, aber entscheidend, um sie frühzeitig zu erkennen. Teams, die darauf trainiert sind, Kausalfaktoren zu erkennen, können eingreifen, bevor ein kleines Problem zu einer großen Störung wird.

Stärkung der Standardarbeit

Viele wiederkehrende Abweichungen entstehen, weil Arbeitsanweisungen inkonsistent, unklar oder unvollständig sind. Die Analyse von Kausalfaktoren deckt häufig Lücken in der Standardarbeit auf, die nach ihrer Behebung ganze Kategorien von Problemen beseitigen.

Unterstützung von Verbesserungszyklen

Ob Teams PDCA (Plan-Do-Check-Act), A3-Problemlösung oder die 8D-Methodik verwenden — Kausalfaktoren stärken die analytische Grundlage. Sie liefern die spezifischen, faktenbasierten Erkenntnisse, die strukturierte Verbesserungsansätze benötigen, um aussagekräftige Ergebnisse zu erzielen.

Verbesserung der Fehlervermeidung

Das genaue Verständnis, wie Probleme entstehen, ermöglicht es Teams, bessere Präventivkontrollen zu entwickeln — visuelle Hinweise, bedingte Prüfungen und obligatorische Verifikationen, die Probleme an der Quelle erkennen.

Reduzierung von Verschwendung und Verbesserung des Flusses

Kausalfaktoren offenbaren Ineffizienzen, Engpässe und unnötige Bewegungen. Diese Informationen fließen direkt in Kaizen-Aktivitäten ein, die spezifische Verschwendungsquellen gezielt angehen statt breiter, ungerichteter Verbesserungen.

Aufbau einer Problemlösungskultur

Wenn Frontline-Teams darin geschult werden, Kausalfaktoren zu identifizieren, wechseln sie vom Reagieren auf Probleme zum Verhindern. Diese Denkweise ist das Fundament einer echten Kultur der kontinuierlichen Verbesserung.

Wie man Kausalfaktoren auf dem Shopfloor identifiziert

Die Identifizierung von Kausalfaktoren erfordert einen strukturierten Ansatz. Zufälliges Raten oder das alleinige Verlassen auf Intuition führt Teams oft zu falschen Schlussfolgerungen. Die folgenden Strategien helfen Fertigungsteams, Probleme objektiv und präzise zu analysieren.

1. Direkt beobachten

Gehen Sie dorthin, wo die Arbeit stattfindet. Führen Sie Gemba-Walks durch, um Prozesse aus erster Hand zu beobachten. Achten Sie auf Abweichungen von der Standardarbeit, Störungen im Materialfluss, Schwierigkeiten der Bediener und abnormale Maschinenzustände. Direkte Beobachtung offenbart oft, was Daten allein nicht können.

2. Frontline-Teams zuhören

Bediener und Techniker erleben Probleme vor allen anderen. Fragen Sie, ob das Problem schon einmal aufgetreten ist, ob sich kürzlich etwas geändert hat und was bestimmte Aufgaben schwierig macht. Erkenntnisse der Mitarbeitenden vor Ort sind oft der schnellste Weg zur Identifizierung von Kausalfaktoren.

3. Betriebsdaten auswerten

Untersuchen Sie historische Daten auf Muster: Trends bei Zykluszeiten, Schwankungen in der Maschinenleistung, Unterschiede zwischen Schichten, Spitzen bei Defektraten. Wartungsprotokolle, Inspektionsergebnisse und Produktionsberichte enthalten häufig Hinweise auf wiederkehrende Kausalfaktoren.

4. Zeitleiste der Ereignisse kartieren

Rekonstruieren Sie die Abfolge der Ereignisse, die zum Problem geführt haben. Eine Zeitleiste hilft Teams zu identifizieren, welche Bedingungen oder Handlungen zum Zeitpunkt der Problemhentwicklung vorhanden waren und welche nicht. Diese visuelle Technik trennt Korrelation von Ursächlichkeit.

5. Strukturierte Analysewerkzeuge einsetzen

Lean-Analysewerkzeuge helfen Teams, potenzielle Einflussfaktoren systematisch zu bewerten:

- 5 Warum — Iterativ "Warum?" fragen, um Ursachen tiefer zu verfolgen

- Ishikawa-Diagramm (Fischgräte) — Potenzielle Ursachen in Kategorien abbilden (Material, Methode, Maschine, Mensch, Messung, Milieu)

- Pareto-Analyse — Die wenigen entscheidenden Faktoren identifizieren, die den größten Anteil der Auswirkungen ausmachen

6. Prozessänderungen untersuchen

Probleme entstehen häufig, wenn Prozesse aktualisiert, Einstellungen geändert, neue Materialien eingeführt oder Personaländerungen vorgenommen werden. Jede kürzliche Änderung an Prozess, Umgebung oder Team sollte als potenzieller Kausalfaktor untersucht werden.

7. Validieren statt annehmen

Auch wenn etwas wie ein Kausalfaktor aussieht, ist eine Bestätigung unerlässlich. Testen Sie Hypothesen mit kleinen Experimenten oder gezielten Beobachtungen. Genauigkeit ist entscheidend — die Identifizierung des falschen Kausalfaktors führt zu Korrekturmaßnahmen, die nicht wirken, und Problemen, die bestehen bleiben.

Wie Kausalfaktoren zu stärkeren Korrekturmaßnahmen führen

Wenn Teams Kausalfaktoren klar verstehen, werden ihre Korrekturmaßnahmen präziser und wirksamer.

Gezieltere Lösungen. Statt breiter, allgemeiner Korrekturen können Teams spezifische Änderungen umsetzen: einen Sensor neu kalibrieren, ein Rüstverfahren überarbeiten, einen visuellen Indikator an einer Arbeitsstation anbringen oder einen Verifikationsschritt vor der Chargenfreigabe einführen.

Reduziertes Wiederauftreten. Die Beseitigung der Bedingungen, die zu einem Problem beitragen, reduziert die Wahrscheinlichkeit seiner Rückkehr erheblich — selbst bevor die vollständige Ursachenanalyse abgeschlossen ist.

Messbare Verbesserungen. Kausalfaktoren liefern nachverfolgbare Indikatoren: Häufigkeit spezifischer Maschinenwarnungen, Inspektionsbestehensquoten, Zykluszeitkonsistenz, Materialablehnungsraten. Diese Kennzahlen machen den Verbesserungsfortschritt sichtbar und nachhaltig.

Stärkere Präventivkontrollen. Mit einem klaren Verständnis, wie Probleme entstehen, können Teams bessere Schutzmaßnahmen entwickeln — standardisierte Verfahren, visuelles Management, erforderliche Nachweise und bedingte Prüfungen, die Abweichungen erkennen, bevor sie zu Defekten werden.

Bereichsübergreifende Abstimmung. Wenn Kausalfaktoren mit Nachweisen dokumentiert werden, wird es einfacher, Produktions-, Qualitäts-, Wartungs- und Sicherheitsteams auf ein gemeinsames Verständnis auszurichten.

Schnellere Ursachenanalyse. Teams, die Kausalfaktoren bereits identifiziert haben, beginnen die Ursachenanalyse mit einem klareren Bild. Dies macht die tiefere Untersuchung fokussierter und effizienter.

Wie vernetzte Betriebsplattformen die Kausalfaktoranalyse unterstützen

Kausalfaktoren auf Papier zu identifizieren ist eine Sache. Die Praxis dauerhaft im Maßstab aufrechtzuerhalten — über Schichten, Linien und Werke hinweg — erfordert digitale Infrastruktur, die Beobachtung mit Handlung verbindet.

Vernetzte Betriebsplattformen unterstützen die Kausalfaktoranalyse durch:

Strukturierte Erfassung von Beobachtungen. Wenn ein Frontline-Teammitglied eine Abweichung entdeckt, kann es diese sofort mit Kontext, Fotos und Standortdaten melden — als dokumentierten Datensatz statt eines mündlichen Berichts, der zwischen den Schichten verloren geht.

Systematische Verifikation. Geplante Inspektionen mit bedingter Logik helfen Teams, die Bedingungen zu erkennen, die zu Problemen beitragen. Wenn eine Inspektionsantwort eine Folgeaktion oder Benachrichtigung auslöst, ist die Verbindung zwischen Beobachtung und Reaktion automatisch und nachverfolgbar.

Umsetzbare Nachverfolgung. Sobald ein Kausalfaktor identifiziert ist, benötigen Korrekturmaßnahmen klare Verantwortlichkeiten, Fristen und Nachverfolgung. Digitales Aufgabenmanagement stellt sicher, dass Korrekturmaßnahmen zugewiesen, priorisiert und abgeschlossen werden — nicht nur besprochen.

Standardisierte Verfahren. Verfahrensvorlagen erfassen die aktuelle beste Praxis und machen sie jedem Bediener in jeder Schicht zugänglich. Wenn die Kausalfaktoranalyse eine Lücke in der Standardarbeit aufdeckt, kann das Verfahren einmal aktualisiert und überall eingesetzt werden.

Vollständige Rückverfolgbarkeit. Die Verknüpfung der ursprünglichen Abweichung mit der Untersuchung, den Korrekturmaßnahmen und der Verifikation schafft einen Audit-Trail. So lässt sich nicht nur sehen, was passiert ist, sondern auch wie das Team reagiert hat und ob die Reaktion wirksam war.

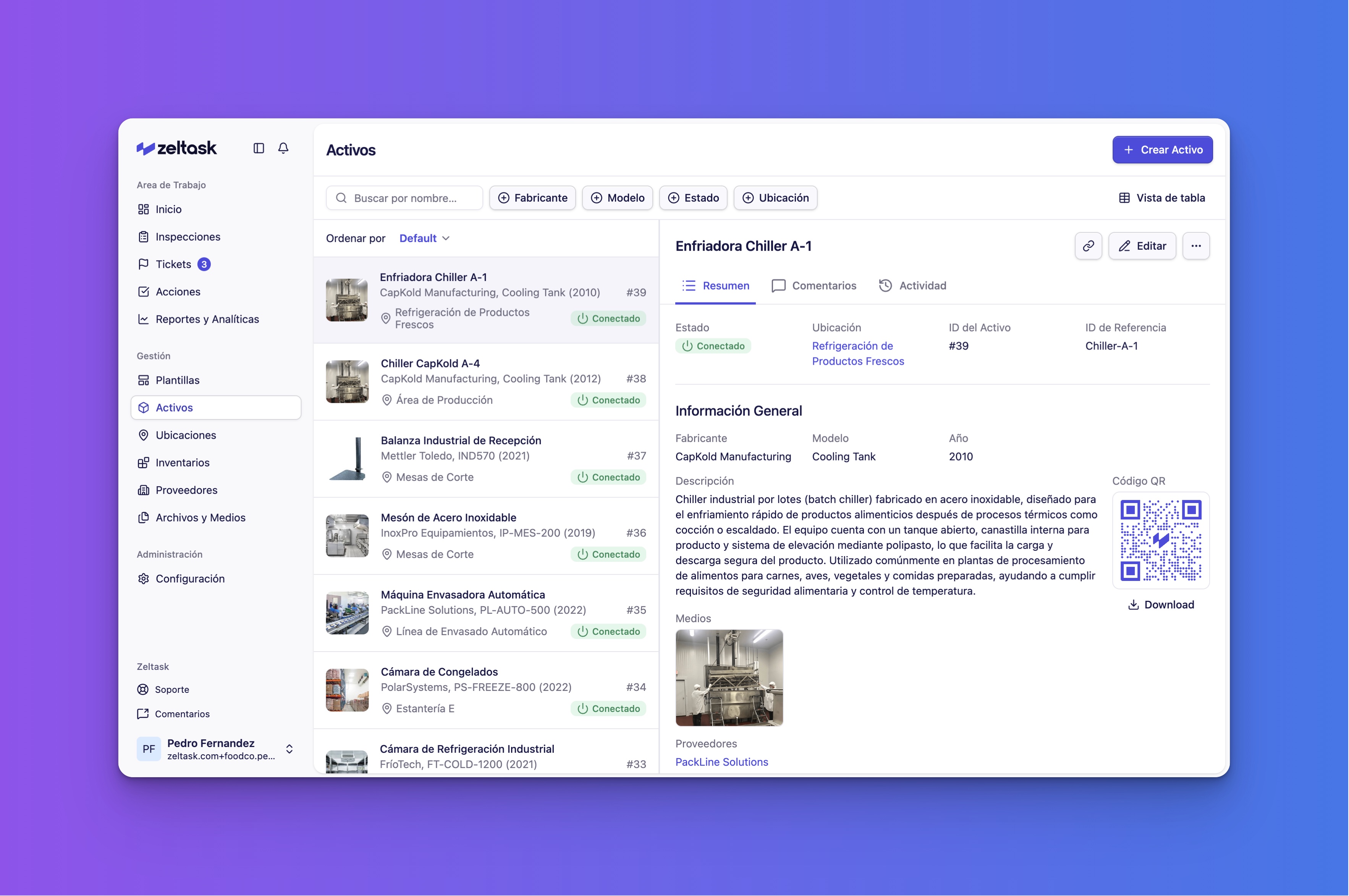

Zeltask stellt diese Infrastruktur durch seine integrierten Module bereit — Tickets zur Erfassung von Abweichungen, Inspektionen zur systematischen Verifikation, Aktionen für die korrektive Nachverfolgung und Vorlagen für standardisierte Verfahren — alles verbunden in einer einzigen Plattform, die Fertigungsteams Transparenz von der Beobachtung bis zur Lösung bietet.

Fazit

Kausalfaktoren sind die Brücke zwischen den Symptomen, die jeder sieht, und den Grundursachen, deren Aufdeckung Zeit braucht. Sie beantworten die entscheidende Frage: Welche spezifischen Bedingungen haben es ermöglicht, dass dieses Problem aufgetreten ist?

Für Fertigungsteams bedeutet die Fähigkeit, Kausalfaktoren frühzeitig zu identifizieren: Probleme erkennen, bevor sie eskalieren, Korrekturmaßnahmen entwickeln, die die richtigen Ursachen adressieren, Verschwendung und Nacharbeit reduzieren und eine Kultur schaffen, in der Frontline-Mitarbeitende befähigt werden, Probleme zu verhindern — nicht nur zu melden.

Wenn diese Praxis durch vernetzte Betriebsplattformen unterstützt wird, die Beobachtung mit Handlung verbinden, wird die Kausalfaktoranalyse Teil des täglichen Betriebs statt einer gelegentlichen Übung.

Geschrieben von

Felipe Borja

Co-founder & CEO

Felipe Borja hat Wirtschaftsingenieurwesen an der Universidad Adolfo Ibáñez in Chile studiert und einen MBA an der Universität Leipzig in Deutschland gemacht. Bei Zeltask kümmert er sich um alles, was mit Marketing und der Zusammenarbeit mit unseren Kunden zu tun hat.

Ähnliche Beiträge

Was ist Kaizen-Kultur? Tägliche Verbesserungsgewohnheiten in der Fertigung aufbauen

Kaizen-Kultur verwandelt kontinuierliche Verbesserung von einem gelegentlichen Projekt in eine tägliche Disziplin. Erfahren Sie, wie Fertigungsteams Verbesserungsgewohnheiten aufbauen, aufrechterhalten und skalieren — mit praktischen Frameworks und vernetzten Betriebsplattformen.

Was ist das Modell der kontinuierlichen Verbesserung? Ein Leitfaden für Fertigungsteams

Das Modell der kontinuierlichen Verbesserung hilft Fertigungsteams, Ineffizienzen zu identifizieren, Lösungen umzusetzen und bessere Praktiken langfristig aufrechtzuerhalten. Erfahren Sie, wie dieser strukturierte Ansatz operative Exzellenz fördert und wie digitale Werkzeuge seine Wirkung verstärken.

Der Machtwechsel in der Produktionsstätte

Die Befähigung der Teams an vorderster Front ist entscheidend, um Probleme dort zu lösen, wo sie tatsächlich auftreten: in der Produktionsstätte. Dieser Artikel untersucht, wie Klarheit, Autonomie und digitale Systeme die tägliche Beobachtung in kontinuierliche Verbesserungen und konkrete Ergebnisse umwandeln.